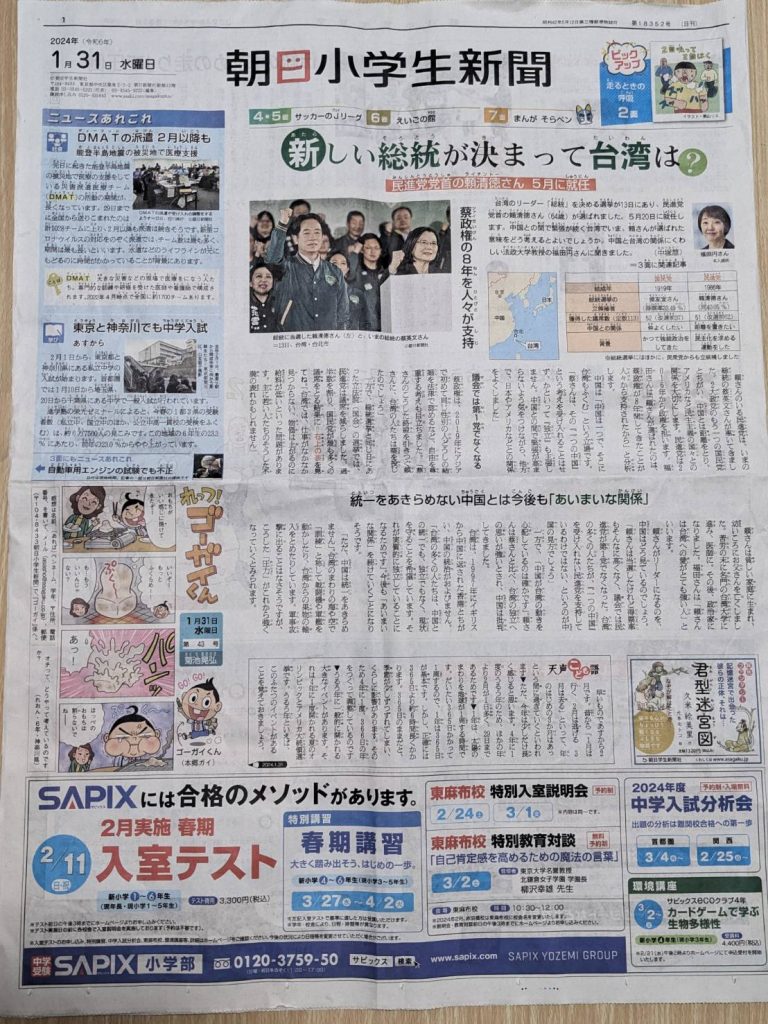

這是今天上午在固定用早餐的咖啡館,一位常客送給我的《朝日小學生新聞》(2024年1月31日)。我雖然經常往返日本,卻是第一次知道這份以小學生為對象的報紙。

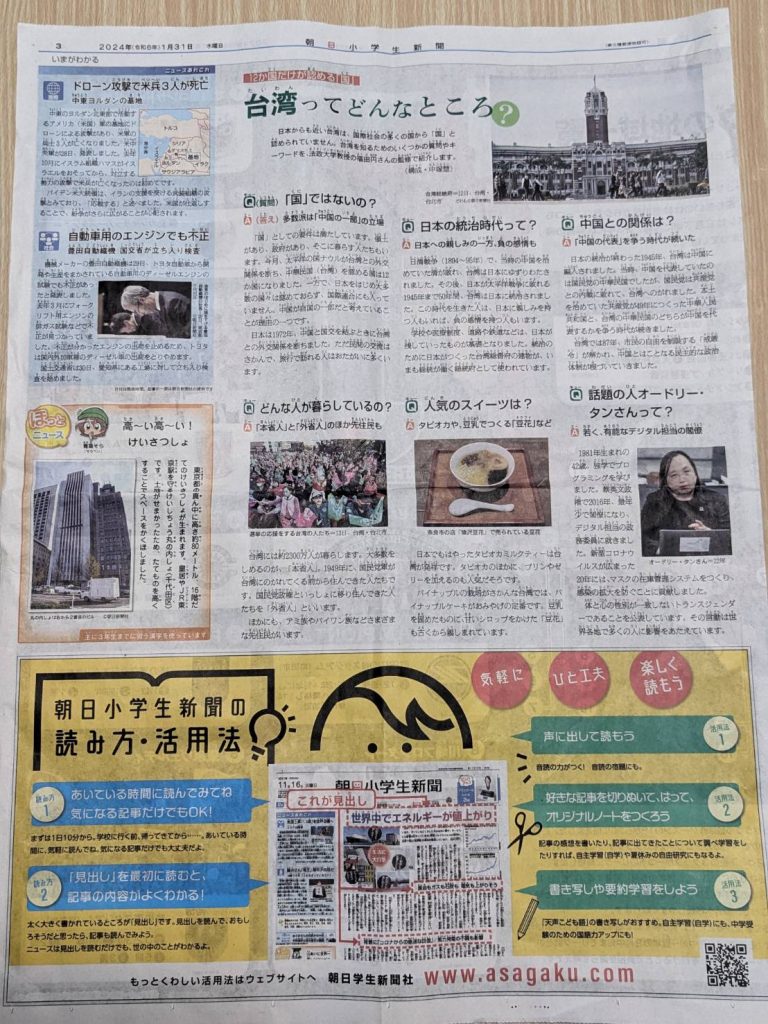

這份報紙用頭版報導台灣最新政情,反映日本大眾對台灣的關心,已經普及到小學生。這位常客說,他接受兩位讀小學的小孩的建議,退掉日報,改訂小學生新聞,閱讀報紙成為他們的共同樂趣;前天,台灣成為他們餐桌上的共同話題。

四十多歲的咖啡館二代老闆說,相較於過去,日本媒體對台灣的報導愈來愈多。他發現台灣越來越厲害,TSMC市值亞洲第一,已經讓日本最大企業豐田汽車望塵莫及。他甚至認為,相對於日本擁有外交關係的上百個國家,台灣毫無疑問最具親和性。