六鑫-實現刀塔本體裝配單件流

一、研究主題

六鑫股份有限公司目前的現況,顧客依照他們的產品需求對生管組下訂單,生管組的人員會排生產排程給廠務部,但是廠務部現在以批量做生產,造成生產排程的落實程度困難,無法滿足顧客交貨日期的要求,也難以估計可交貨日。

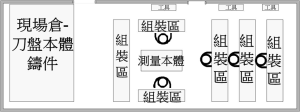

而油壓刀塔的產品線分成刀盤粗銑、本體組立以及刀盤精銑這三大子製程。六鑫員工指出一年前刀盤精銑這個製程已經著手改善;目前正在準備著手進行改善刀盤粗銑的批量生產方式;而本體組立的部分還處在最原始的批量生產狀態。

若刀盤粗銑、本體組立以及刀盤精銑這三大子製程都能實現單件流生產,那麼總集成後,整個油壓刀塔就會是流程生產。考量技術能力與課程的時間因素,我們希望能夠協助六鑫,探討如何實現本體裝配的單件流。

二、公司簡介

- 負責人: 許木端先生

- 成立時間: 1991年

- 員工人數: 71人

- 產品類型: 油壓刀塔、伺服刀塔、動力刀塔

- 客戶類型: 99%為整機廠

- 主要客戶: 台中精機、友嘉、東台等約65家

三、研究手法

藉由製作工具車與料車減少作業員走動次數,讓管理者能夠目視化管理作業員的作業進度,以及發展成兩人並行組裝,作業原A(主線)能夠定點作業、作業員B(副線)能夠不間斷的供料給作業員A進行組裝,讓原本的批量生產發展成單件流,使作業能夠更彈性的面對客戶的需求及改單,也能夠使後製程減少在製品的堆積以及後製程作業員的等待時間,讓生產更為流暢。

四、與企業互動狀況

在這一個學期的訪廠,我們一路上受惠於六鑫的員工們。即使他們手邊有堆積如山的工作要做,但是仍然很願意耐心解答我們對六鑫的問題。

在製作工具車及料車時,很感謝吳課長在第一時間給我們許多他的想法,也因為他站在員工的立場跟我們一起討論,讓我們的製作能夠更為順利。也因為天氣悶熱而主動拿電風扇給我們使用,對待我們十分的親切。

五、總改善效益

- 時間改善效益

改善前後時間比較

| 名稱 | 改善前 | 改善後 | 改善效益 |

| 一個生產的時間 | 53.1分 | 19.7分 | 62.9% |

| LT | 328.4分 | 19.7分 | 94.0% |

- 規劃工具車與料車,刪除無附加價值的動作產出一個LS-240本體的時間縮短33.4分鐘。

- 實施單件流後LS-240組裝時間與改善前相比,LT時間縮短5.1小時。

- 空間改善成果

本體組裝區改善後 組裝區空間節省50%

組裝區空間節省50%

實行單件流後,最多只需兩張組裝台、四位作業員。空間節省了50%。

- 走動次數減少

改善前共756步(約604.8公尺),因料車、工具車的加入以及發展兩人並行組裝改善後縮減為274步(約219.2公尺),共減少482步(約385.6公尺),改善效益為63.8%。

- 製程間連結

本體組立的後製程為本體打離合器,原本以批量生產時,LT為328.4分鐘,造成後製程有在製品堆積,且當打離合器的作業員執行作業完後,會有等待下一批本體組立完成的閒置時間。

經由發展兩人並行組裝後,一個本體以19.746分鐘產出,接著送至懸臂進行打離合器,而打離合器時間為19.5分鐘,與後製程搭配平衡率達99%,使懸臂作業員沒有等待的浪費以及在製品的堆積。

六、企業的看法

六鑫公司本身願意接受改善也認為此改善可行,公司指出實施兩人並行組裝發展成單件流、規劃工具車及料車,皆對整體流程生產有正面的效益,對於改善後的數據結果相當滿意。

目前工廠從原本的批量生產改善成為單件流,但由於目前每個員工能力都不一,仍需進行員工訓練後方可順暢進行兩人並行組裝。而料車及工具車参考改善後的料車及工具車進行規劃中。