新鎰鑄造-實施研磨攤位式生產

一、研究主題:

由多次訪廠觀察發現:

- 工具擺放凌亂(尚未整理、整頓)

- 搬運動線混亂(搬運的浪費)

- 批量生產(空間浪費)

- 製程間待加工品過多

其目標為刪除無附加價值的浪費,使製程合理化,建立研磨SOP,並實施研磨攤位式生產。

二、企業簡介

- 成立時間:民國52年

- 負責人:陳俊銘

- 員工人數:本勞15人,外勞13人,加辦公室同仁共38人

- 產品項目:各種機械零件,強韌合金鑄鐵,FC-25-35鑄鐵,單位1-10噸

- 顧客市場:95%內銷,5%外銷

- 年營業額:2-2.5億(2012年約兩億)

三、研究手法:實施研磨攤位式生產

將研磨區各工位視為攤位,每位作業員的工位旁都設有完整之工具擺放區。在製品經噴砂30分鐘後,便直接送達各攤位進行研磨,而作業員無需離開攤位,且能安心定點作業,以提高生產效率、縮短LT時間,提升達交率。

四、企業互動狀況

新鎰鑄造堅持以傳統化鐵爐維持品質。在年輕有為、有獨到見解的廠長帶領之下,員工們各個循規蹈矩完成自己負責的部門。這學期到新鎰鑄造訪廠,獲益良多,廠長對我們如朋友般,藹然可親,不假思索的將其想法以及抱負說明給我們聽,廠長認為他所經營的不二法門就是維持品質以及對合作廠家講求信用,這就是秘訣。

我們向廠長說明來工廠的目的,並解釋TPS的意義,透過交流後,我們認為廠長是總論贊成但個體反對型的想法,廠長認為TPS的概念很好,但卻忽略了人的劣根性,而且不適用於鑄造。不過這學期以來廠長仍然熱心向我們精闢的講解鑄造流程與提供相關資訊,對我們提出的問題樂此不疲的回應,十分認同我們的精神。

我們實際現場參觀工廠內部運作狀況,發現相當多問題,除了詢問廠長外,也透過員工得知資訊,員工十分贊同我們改善工廠,他們也很樂意為我們解答。

我們遠從台中來到彰濱工業區,除了訪廠交談正事外,廠長是個十分好客的長輩,介紹我們周邊環境與美食,並長談人生道理,雖然來到這所花費將近50分鐘的車程,卻學了不少書本以外的知識,每每總滿載而歸。

五、研究成果

首先重新規劃工具擺放區後,接著以作業員B為標準,刪除尋找工具浪費以及搬運浪費後,制定研磨SOP,再實施研磨攤位式生產後,所產生的效益為13%。最後,在整體效益上,總流程LT時間(前置時間)的改善效益為67分41秒(約1hrs)。

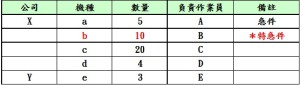

以下為改善成果的數據呈現:

- 改善效益

- 舉例說明:

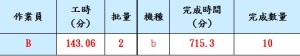

以特急件為例,特急件-b型機種所需生產數量為10件,改善前由作業員B負責,10件研磨完成所需時間為715.3分鐘。若改為研磨攤位式生產後,則是將10件鑄件平均分配給A~E五位作業員,每人平均研磨2件鑄件,約兩小時便可全部出貨。

- 改善效益= 715.3/124.58 = 83%

最大好處是可就研磨前進行急件的排程,面對顧客急件能更加快速交貨,即便進行混流生產,作業員也能安心定點作業。噴砂完的鑄件送達研磨各工位後,便立即進行研磨,並依照研磨SOP進行作業,固定節拍出貨。

六、企業的看法

經過多次訪廠與到企業進行報告後,公司認為部分精實觀念可著手進行,例如:規劃工具擺放區,表認同工具擺放整齊後可以節省尋找的時間浪費,或是制訂流程SOP,使作業員能遵循規定以刪除動作浪費,至於5S的部分,因其屬3K產業,因此認為難以達到。至於本次研究研磨攤位式生產,公司認為原先每週都會確認急單、插單,因此可考慮由研磨前製程之噴砂作業依工單分配急件、特急件與一般件進行噴砂,噴砂後之鑄件便直接送達各研磨攤位,使研磨區作業員無需離開工位,專心進行研磨,並減少LT時間,提高達交率。

鑄造為供應鏈品質的最前線,因此鑄造前製程之造模極為重要,因此並不排斥對於前製程進行研究。

發佈留言