文/ 劉仁傑

1. 台灣工具機口罩國家隊用一個月的時間,擴建60條生產線,讓台灣口罩產能從不到300萬片提升到1000萬片。

2. 相對於台灣的速度、日本的品質,西方的競爭優勢在創新。從這個對平凡的工作沒有興趣、不關心的特質,或許已經可以預測到歐美面對此次肺炎疫情的可能悲劇。

文/ 劉仁傑

1. 台灣工具機口罩國家隊用一個月的時間,擴建60條生產線,讓台灣口罩產能從不到300萬片提升到1000萬片。

2. 相對於台灣的速度、日本的品質,西方的競爭優勢在創新。從這個對平凡的工作沒有興趣、不關心的特質,或許已經可以預測到歐美面對此次肺炎疫情的可能悲劇。

問:友嘉高松的案例很精彩,是台灣工具機轉型非常寶貴的學習模式。可惜沒有如何進行客製化、如何融入顧客現場需求的具體說明。

答:理解顧客製造現場的流程需求,將工具機產品有效融入,是創造顧客價值的關鍵。譬如:友嘉高松為一個客戶的空壓系統三點組合、油壓系統的壓力錶等,安裝在機器的正面左方,和常見安裝在機器正後方或側面的思維不同;另一個案例,友嘉高松的車床屬於小型機,標準機的操作高度相對比較低,他們將機器墊高,讓廠內產線的操作高度一致,滿足顧客的加工線標準化需求。

新冠肺炎疫情籠罩全球,台灣工具機企業籌組國家隊支援口罩製造設備,普受好評。關懷鄉土的高度情懷,固然讓我們引以為榮,針對口罩製造流程需求迅速開發製作實用設備的能力,更凸顯其發展價值創造的潛力。

台灣工具機產業以複製先進國機台起家,結合產業群聚與模組化優勢,在國際舞台占有重要的一席之地。然而,近年卻面臨新興國用相同模式的急起直追,外銷金額與企業獲利每況愈下。

變革關鍵在於如何從顧客使用流程之觀點,提出整合型解決方案,達到提高工作價值的目的。

我檢視先進工具機企業的新近變革,認為提供製造設備創造附加價值有兩個迥異的重要途徑,值得台灣工具機企業深入省思。

一、頂尖設備 v.s 客製設備:第一個是以提供頂尖設備自許,用自己的生產線做為試驗基地,將實際驗證過的「成功體驗」銷售給使用顧客。日本工具機大廠 DMG 森精機伊賀基地兩座加工廠的精實化、複合化與五軸化,堪稱典範。

他們以替組裝廠配套做為生產排程的精實守則,透過複合化變革有效縮短了製程時間。

同時,用德國大型 DMC340 取代日本五面加工機,將日本機台主軸立臥頭改善為萬向頭,分別提高了 49%與 15%的產效。

在現場豎立的說明看板,對使用顧客非常具有說服力。

這個說服力持續延伸到 DMG 森精機的解決方案中心,所展示的 40 餘台設備都擁有類似的故事,有效改善顧客的製程時間或使用效率。

第二個是以提供客製設備自許,結合顧客的使用情境、流程需要、作業習慣,在標準機台的骨架上融入了顧客的需求。

2004 年設立於杭州、由台灣友嘉實業與日本高松機械合資的友嘉高松,被認為是最成功的客製型工具機企業。

2019 年受到美中貿易紛爭、經濟下行影響,中國大陸工具機市場平均僅維持了 2010 至 2011 年全盛期的 65%。友嘉高松營業額卻再度回到全盛期的 1.3 億人民幣,營業獲利率更超過 30%,創下歷史高峰。

檢視銷售機台的內涵,92%已經轉型為客製機種。

友嘉高松總經理塩本雅人認為「客製是一種文化」,理解顧客製造現場的流程文化,將工具機產品有效融入,是創造顧客價值的關鍵。

二、顧客價值是企業存立的基礎:以上觀察顯示,價值創造的兩個模式,各有其外在產品特色與內在核心能力,並擁有兩個共同特色。一個是透過實踐顧客價值, 達到提升獲利的目標;另一個是用實踐精實變革,兼顧縮短交期與消除浪費。

顧客價值是企業存立的基礎。台灣工具機企業追求轉型升級過程,仍然普遍存在的不理解顧客需求、複製先進國機種、批量生產思維,顯然已經無法再創高峰。

我們呼籲台灣工具機企業,深入理解兩個價值創造模式的基礎條件與本身能力, 做出明確的抉擇。針對明確的價值創造模式,以營業為火車頭,有效拉動設計開發與生產技術,實踐精實製造與精實產品開發,達到用顧客價值提升企業獲利的目標。

【 2019.08.30 經濟日報/劉仁傑 】

這幾年,台灣與日本製造企業有如難兄難弟,面對市場環境劇烈變化,獲利每下愈況。他們逐漸體會到一個殘酷的事實:主觀的「產品製造」已經無法取得相對應的利潤,關注顧客「目的實踐」才是獲得顧客價值的關鍵。

總部設在日本大阪市的工業經營研究學會,8月底在台中東海大學召開國際大會,就以關注顧客「目的實踐」作為主題,探討如何聯手實踐顧客目的、共創全新價值。

「目的實踐」源自日文的kotozukuri(ことづくり),是指透過關注顧客使用產品達成目的「這件事」的過程,提出整合型解決方案,達到改善生活(消費財)或提高工作價值(生產財)的目的。

顧客價值是企業存立的基礎。沒有顧客價值,核心能力將變成孤芳自賞,「顧客目的實踐」才是企業的可持續競爭力。

捷安特是全球最大的自行車製造商,不僅生產一流的越野車,洞察戶外活動的需求,成立基金會與地方政府聯手打造自行車專用道、設立支援騎車環島的旅行社協助新手上路,讓高階自行車愈來愈受歡迎。

因此,捷安特正從一流的產品製造商,邁向一流顧客目的實踐方案的提供企業。捷安特不僅提供具有魅力的越野車,更積極幫助顧客達成騎乘自行車環島、提高生活水準的目的,拉動產品製造與目的實踐的高附加價值商品製造循環。

松下的強固型電腦占有率世界第一,絕緣片的最大供應商卻是位於八里、只有38名員工的實力公司。實力洞察松下強固型電腦的多樣少量、組裝過程追求配套供料的苦楚,自行設立出貨店面有效支援松下的最終組裝與準時出貨,與品牌聯手持續實踐最終法人顧客的最高滿意度。

實力成功的關鍵不在於產品製造技術,而在理解顧客缺料的痛點,幫助顧客企業「目的實踐」,獲得令人羨慕的高利潤。

以上案例說明了從後製程顧客、顧客的顧客,甚至最終顧客的「目的實踐」出發的重要性。這個能力具備釐清目的、理解目的實踐上的苦楚、提出解決方案等三個特徵。因此,「目的實踐」的關鍵在於深入顧客使用現場,從顧客使用產品達成目的的完整過程,提出有效的解決方案,真正解決顧客的切身之痛。

「目的實踐」可以是一個流程,諸如物流中心按照現場組裝節拍與組裝手順,設計配套供料台車,提升組裝效率;甚至用相同觀念朝上游整合供應商,發展出進料、驗料與備料的連續作業。

當然,「目的實踐」更適合用在工具機企業的銷售提案。一位超級營業員因為理解顧客擬購買切銑複合機是為了縮短製程時間,從顧客製造流程觀點提案購置具交換台的NC工具機,用低成本達到相同目的,深受顧客讚揚。

正因為能夠實踐目的,從顧客觀點幫顧客節省支出,讓顧客價值決定售價,銷售利潤卻遠高於銷售昂貴的切銑複合機,具備共創價值、追求雙贏的意涵。

【2013.10.30 經濟日報】文/劉仁傑

社會企業(social business)是指以解決社會問題為目的,採取企業經營模式的事業體。諾貝爾獎得主尤維斯在孟加拉設立的鄉村銀行、日本政府推動的特例子公司,被譽為是亞洲社會企業的代表,受到全球的關注。

鄉村銀行與日本特例子公司的實踐說明,成功的社會企業兼具社會使命、事業經營與創新,不僅迥異於追求獲利的一般企業,亦不同於NPO(非營利組織)與NGO(非政府組織),提供了擴大僱用的社會問題解決模式。

勞委會近年積極引進日本特例子公司制度,推動企業進用身心障礙者,今年國際研討會將在11月12、13日舉行。

助弱勢 擴大輔導就業

去年秋天勞委會首次舉辦「日本企業進用身心障礙者特例子公司模式研討會」,邀請日本產、官、學代表來台,分享在日本實踐身心障礙者僱用有成的特例子公司營運模式。

日本特例子公司是指由企業集團共同設立,以僱用身心障礙者為主要目的的子公司。

法定條件包括:母公司持股超過50%、僱用障礙者超過5人(其中重度障礙者超過30%)、無障礙設施完備、母公司透過經營者與職工派遣支援其事業經營等。

檢視其內涵,屬於一種「企業集團」外包工作與「特例子公司」提升集團身心障礙者僱用率的「相互扶持模式」。

應邀來台參加研討會、主管特例子公司的日本厚生勞動省主任田窪丈明說,特例子公司提供充分考量障礙者特質的工作內容與職場環境,是讓身心障礙者能力充分發揮的關鍵。

他說,特例子公司制度雖然設立於1976年,初期遇到許多困難,到2003年只有123家。

特例子公司 管理趨勢

然而,經過長期摸索與經驗累積,2004年以後卻快速成長,2012年10月已經超過340家。

因此,特例子公司對身心障礙者的僱用也在2004年起急速增加,從2003年的5,760人增加到2011年的1萬6,429人,成長2.9倍;特別是智能障礙者的僱用,由2003年的1,335人增加到2011年的7594人,成長5.7倍。

研究發現,特例子公司幾乎已經擴及Panasonic、Sharp、大金、本田、SONY、三菱電機、日本電裝、富士通、Omron、日本生命、住友集團等主要的日本知名企業。

日本學者甚至認為,這個趨勢已經成為高齡化、少子化風潮下的管理新潮流,為不景氣的日本社會打下安定的基礎。

今年6月卸任特例子公司社長的應武善郎,負責大金空調特例子公司的僱用與經營長達15年。

他說,1980、90年代,日本特例子公司大都僱用肢障者與聽障者為主,2000年以後全面擴及到智障者與精神障礙者。

2009年的金融風暴期間,大金的特例子公司擴大了30%的僱用,111位員工中有100位是身心障礙者,除金融風暴的2009年之外,1995年創立迄今都維持獲利。

應武善郎在NHK的專訪中說:「我們不是支援障礙者,這些員工已經是我們不可或缺的戰力!」 他進一步指出,與一般人力資源的募才與育才一樣,大金因應障礙者個人特徵,用心打造友善的軟硬體,並將之充分發揮。

我們在大金所屬子公司的製造現場,看到了一位多重障礙員工特殊件組裝效率,遠超過一般員工。就如同有些障礙者具有固執性,檢查比一般人正確;聽障者不怕噪音,特別適合某些職場。

日本能 台灣一定可以

依照身心障礙者保護法,民間企業應該僱用1%以上的身心障礙者。儘管這個法定數字遠低於日本的2%,我國企業卻絕大多數未能符合規定。

立法委員陳節如實地參觀過日本特例子公司,認為是提升僱用率的關鍵。勞委會於2011年透過對身心障礙者保護法之增訂,引進類似日本特例子公司制度,並於2012年與經濟部共同發布實施。

因此,2013年堪稱是臺灣特例子公司身心障礙者僱用元年,勞委會積極推動的台灣版特例子公司,截至目前為止已經設立了5家。

日本特例子公司的36年經驗,以及所帶動的社會企業使命與管理創新,非常值得台灣學習。日本企業的案例說明,障礙者僱用未必增加社會成本,甚至能夠帶動一般人的工作機會。

我們相信,政府照顧全民的堅持,以及台灣企業的理念與活力,一定能夠迎接普及臺灣特例子公司、擴大身心障礙者僱用的挑戰!

(作者是東海大學教授、大阪市立大學客座教授)

劉仁傑

2018年11月8日晚間,在大阪市立大學出差中接到工作夥伴巫茂熾特助通知,陳向榮副總裁因心肌埂塞遽逝於上海,震驚不已。

現任杭州友佳精密機械公司董事長、友嘉集團副總裁,綜理集團中國大陸與日本事業的向榮兄,就如同他鞠躬盡瘁的人生,在公務崗位上離去。我個人與他相知四分之一個世紀,他不僅處事細膩而低調,更堪稱是熟知兩岸暨日本事務的第一人。他長期輔佐朱志洋總裁打造友嘉集團盛世,以專業與敬業留下風範,令人無比的懷念。

猶記得與向榮兄初次見面是在台北世界貿易中心的33樓餐廳。朱志洋總裁宴請我的日籍指導老師宗像正幸教授,我與他一同作陪。

在那90年代初期,友嘉實業的工具機事業才剛剛開始在台灣崛起,50歲的向榮兄,正受命奔波於珠江三角洲,摸索大陸的事業發展與商務處理;他一口流俐的日文、得體的舉止,讓剛回國服務的我,景仰有加。他從早年的日本專家,到後來熟悉大陸事務,那段鮮為人知的珠江歷練,應該是關鍵。

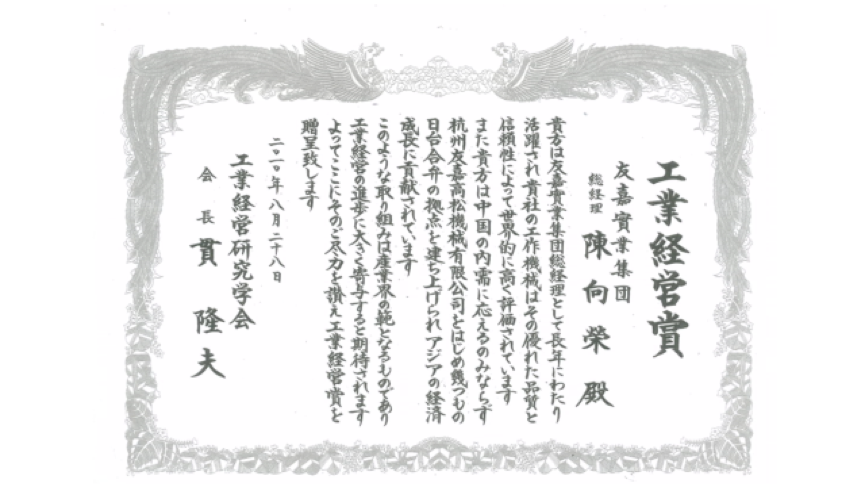

25年來他熱愛學習,在日本擁有許多產業界與學術界友人。我的觀察發現,產業友人對他個人都非常信任,被認為是朱總裁進軍日本的絕配,幾乎所向披靡,讓友嘉集團因此備受尊敬。他對學術界的支持也不遺餘力。除了我個人受惠,讓友嘉集團與六和機械並列為最廣被引用的日台聯盟研究案例,東京大學造物教育研究中心也對他與朱總裁做過專訪,留下了寶貴的訪談紀錄。2010年他應邀在日本工業經營研究學會國際大會專題演講,題目就是「台日合作與中國市場策略」,並獲頒象徵最高榮譽的工業經營學會賞(附件),表彰他對台日企業間合作實務的卓越貢獻,當屬名至實歸。

我們的見面,海外多於國內。特別是2010年以後,我的日本產業研究工作,結合他的日本合資事業發展,我們在日本的見面逐漸超過大陸。東京、大阪、堺市、輕井澤、金澤等地都曾留過見面情景,時而輕鬆暢談日本人文經驗,時而認真探討台灣產業發展課題。

我們具有相同的工作狂個性,見面大都也只是一頓飯的時間,印象中比較長時間的相處只有兩次。一次是2011年底,我們一起入宿輕井澤的溫泉旅館,聆聽他對友嘉集團人才培育與合資據點負責人的憂慮。因緣際會,後來促成了吳團焜從福岡回台轉任和井田友嘉總經理的美事。和井田製作所前任與現任社長都很感謝我介紹了我回東海的首期優秀學生,但他們不知道,陳副總裁的惜才與推薦才是關鍵。

另一次卻是今年7月18日。他前一晚從日本回到上海,專程轉機到鄭州。早上他讓司機來接我,之後就一直在旅館的貴賓樓層聊天。我們從來沒有那麼長的時間無所不談,談我積極推動的精實客製化專案、兩岸與日本工具機銷售新情勢,以及他經手的新項目、友嘉集團未來…等。下午一起吃知名的河南燴麵、在星巴克喝咖啡,然後一起前往友嘉集團的鄭州新基地,進行了非常完整的視察(照片),直到下午4點一起到機場,道別後他飛杭州、我回台灣。

不到一週的7月24日,他又專程到張榮發基金會國際會議中心聆聽我的演講,並與他推薦到本所就讀的日籍研究生一宮美幸見面。會後他擔心我會迷路,特別步行送我到下一個行程寧波東路。雖然只有十五分鐘,他一路開心地說小時候在這一帶的玩耍,提到中正紀念堂以前是陸軍司令部。回想那天他的出現像是溫暖的太陽,還包括第一次聽到的兒時記憶,更像是向我道別。

(2018年11月11日寫於大阪飛桃園班機)

2018年7月18日視察友嘉集團鄭州新基地 (右為陳副總裁、中為作者)

文/劉仁傑

2010年代製造回流原投資國(Reshoring),正與德國吹起了名曲「工業4.0」相互呼應,帶動了全球智慧製造風潮與創新論述。德國成功地獲取了未來製造的話語權、美國與中國的網路平台領導企業雄霸網宇系統(Cyber System),在全球製造領域長期領先的日本,以及具備群聚優勢的台灣,都出現政府政策推動與企業導入效果的落差。日本與台灣製造業者發現,聚焦實體系統(Physical System)、確立差異化優勢,製造業才有未來,能夠創造價值的精實智造才是王道。

工業4.0的困惑與精實智造的崛起

日本學術振興會科研計劃對德國第一線觀察發現,德國政府的工業4.0構想,仍然停留在構想階段、國家平台與解決方案平台都已經停滯或解體、連結介面的共同標準化在原地踏步、幾乎沒有中小企業關心這個議題。

特別是主流企業,包括西門子、SAP、Bosch的解決方案大都停留在2014年之前,也就是國內外各界所周知的幾個方案。而福斯汽車最近因應景氣增加了1萬人的僱用,與先前發佈工業4.0的省人化效果呈現矛盾;從業員在受訪時大多數對工業4.0抱持著懷疑的態度。

最近一年,我們訪問了7家日本企業與14家台灣企業,發現智慧型產品已經非常普遍,諸如:應用感測器掌握狀況,預知故障、排除故障、防止停機等。但是,能做不代表有顧客價值。顧客歡迎智慧產品,卻不願意增加付費,用智慧機械協助顧客改善生產力或服務,還有很長的路要走。

其次,智慧工廠方面,日本企業只有發那科繳出亮麗的成績;台灣企業只有螺帽大廠盈錫,運用智慧製造提升生產力的成果。前者致力於全球最具規模的獨立模組加工組裝,後者具備連結150台機械的規模優勢,對大多數產品或製程多樣少量的企業,少有參考價值。台日企業正致力於追求客製化與差異化,智慧製造是未來的重要工具,他們主張「先精實化,再求智慧化」。

台灣企業先尋求精實化,與日本企業實體系統的現場主義精神一致,兩者主張先透過數位化加強連結化與可視化,不認為短期內AI與雲端運算具備使用效果,一種「精實智造」,亦即從顧客價值探討製造創新的思維,蔚為主流。改善體質、提高顧客價值的競爭力。

精實智造是一個能夠消除浪費與創造價值的實體系統。它能夠在系統上取得、傳送與分析資料,持續改善實體系統、提升顧客價值。精實智造就如同它的名稱,重點不在於技術上能做什麼,而在於實質上能夠多麼聰明的創造價值。

一家工具機廠向我展示他們工廠內無所不在的顯示板,說明他們如何取得資料、如何活用應用軟體、應用平台與資料庫。然而,這些現場智慧化工具使用水準的大幅提升,卻無法解決配套供料問題,以至於在降低在製品庫存、提升組裝效率上乏善可陳。因此,充分洞察出這些問題的產業領導人對我說,沒有標準化與精實觀念,才會讓智慧製造投資成為另外一種浪費。

從這個角度,精實智造提示了兩個關鍵原因。第一,目的清晰,最好能結合品質、交期與產效等生產系統核心要因。第二,讓智慧化工具精進製造流程,諸如應用數據改善既有流程或防止問題再發生,享受智慧化的成果。換句話說,精實智造結合資訊的傳達與智慧運算,強化合理流程與顧客價值,形成改善體質或提升價值的競爭力。

在本質上,精實智造主張目的遠比技術重要,消除浪費與創造價值是目的,沒有目的,手段本身往往只是高成本的象徵。智慧工廠的目標是藉由實體系統和網宇系統的交互作用,自律性地調適個別顧客需求。其中,如何讓網宇系統發揮作用,摸索才剛剛開始。工業4.0熱潮減退原因,顯示智慧科技投資效能的不確定。因此,精實智造不能過度依賴網宇系統,而是要多將重點放在持續改善實體系統和組織學習能力。實體系統的製造現場擁有豐富的知識和經驗,這是長時間累積下來的組織慣例,不僅支持網宇系統的解決問題能力,精實思維也有助於網宇系統的運行。

作者團隊在10月出版的新著《面對未來的智造者:工業4.0的困惑與下一波製造業再興》(大寫出版),提出了精實智造的兩個解決方案平台。第一個解決方案平台放在實體系統,由數位化、連結化與智慧化等三個要素所組成。第二個解決方案平台則聚焦在策略性共創,以靈活應對個別顧客需求、形成差異化為目標。建設機械龍頭小松(Komatsu)、全球空調霸主大金(Daikin),都已經從實體系統的精實改善,邁向跨產業的開放共創平台,聯手異業(共享數據)創造全新的顧客價值。

精實智造至少具備3個重要意涵。第一,積極提倡確立顧客價值典範的重要性,不僅符合全球製造回流趨勢,亦有助於打破當前製造產業的發展困境。

第二,緩和IoT扼殺製造企業差異化、助長商品大眾化(Commoditiz -ation)的憂慮;區隔擅長網宇系統、贏者全拿的平台廠商,提出以實體系統為中心的策略性共創系統。

第三,日本與台灣的製造現場調查顯示,IoT在實體系統的價值創造應用才剛剛開始,我們提出的精實智造概念,兼具政策意涵與實務應用價值,官民合作得宜,有助於台灣產業的生態系統創新。

資料來源:https://www.chinatimes.com/newspapers/20181101000262-260202

文/劉仁傑

2014年《世界工廠大移轉》出版時,IoT這個名詞剛剛開始出現。從讀碼結帳或資料探勘角度,IoT或大數據並不算新,連上雲端的數據運用卻變成無限大的想像空間。此行以兩年一度帶領團隊參訪全球頂尖企業的重要傳統作為基礎,主要目的在於確認IoT在主流製造企業的應用,特別是聚焦在與精實系統知識的關聯。

我們沒有受到出發前兩天的東京大雪災波及,享受了一路的雪地景緻。從首日東京都心的NEC開始,到次日關東東北方茨城縣的池貝(IKEGAI)與小松(KOMATSU),第三天先到西南神奈川縣的牧野(MAKINO),再往西側山梨縣的發那科(FANUC)。5家企業都具備社會知名度與歷史定位,其中4家甚至是特定領域的全球頂級企業。

雪地景緻的頂尖工廠訪問

這本紀錄援例收錄了由研究生分攤完成、相互整合檢查過的原始筆記。他們十分珍惜這項國內外少見的傳統,一生可能只有一次機會的國外綿密考察機會,自動自發完成了這個謝絕對外公開的報告。

在這個原汁原味的紀錄前面,我樂意表達對這5家企業最簡短的可公開心得,共襄盛舉。

NEC:從IT設備製造企業成功地轉型成IT服務企業。NEC的啟發包括:「製造企業要先做好結合本身生產流程與供應商流程(SCM)基礎,活用IT才能事半功倍」;「協助顧客企業釐清導入目的,比任何事情都要重要」;「IoT結合雲端,看起來是很酷或很炫的流行名詞,但落實到製造現場仍然顯得非常樸實而實事求是」!

池貝:擁有128年歷史,2001年企業面臨重整以來,歷經進入上海電器集團,2014年進入台灣友嘉集團後,才轉虧為盈。經營不善後的18年滄桑,經過廠區集約、人才凋零,總算處於目前的安定狀態。他們對朱志洋總裁提供社會信用基礎的感謝,令人動容;CEO的綿密海外拓展市場行程,具備濃郁創業精神…。惟從短時間觀察與互動,如何重新確立團隊願景,提升危機意識,凝聚與優化既有人力,活化設備與資產,趕上這波日本工具機史上最強的昌旺市場,可能才是最迫切的問題。

IoT活用的樸實與實事求是

小松:生產大型而多樣少量的自卸大卡車,觀察節拍組裝線有效拉動的零組件配套供料,以及廠內的焊接生產線,整個廠區既沒有呈現擁塞,也未見到店面外多餘庫存,甚至看不到人員作業過程的匆忙、勉強或等待。然而,小松的煩惱似乎在我們看不到的地方。桑田雅史所長回覆劉老師致謝函時提到:目前最大課題在於因應資深人員退休的技能傳承,正致力於此項努力與機制設計。全球IoT應用最早與最成功的頂尖企業,談及近15年的全盛期與今後課題,卻未感到任何自滿,似乎呼應了製造現場活用IoT的樸實與實事求是。

牧野:從這個結合市場機會邁向歷史高峰的企業第一線,我們看到工具機企業IoT應用的5個特質。1) 重視並堅持核心技術內製;2) 重視技術系統整合能力,整合方法則以人員技術達成為主、軟體工具應用為輔;3) 機連機的軟體開發以最務實的OEE為指標、不談大數據等抽象項目;4) 相同概念也用在現場組裝進度、人員潛力發揮、配套供料與供應商管理;5) IoT與AI不僅不會取代人力,經過工作內容的務實分析與區隔,甚至可已活用家庭主婦等社會剩餘人力,緩和少子化與高齡化衝擊,以及因應旺季發展的彈性需求。

發那科:位於富士山山麓的發那科王國39棟廠房或研究樓,我們進入了其中的6棟。堅持品質與保證服務堪稱兩大特質,因此人力也幾乎都投在開發技術與營業服務,其他部門都傾全力、不設限的活用機器人等自動化設備。我們參觀的機械加工、機器人組裝與伺服馬達組裝,正是上述理念的實踐典範;在結合工業機器人與NC控制器推廣上,則顯得非常智慧。因此,小針專務說,發那科的製造思想迥異於豐田汽車,他們沒有推動TPS。在IoT方面發那科則秉持開放觀點,致力於自己擅長的控制、技術與機連機部份,無意參與雲端或大數據。

相對於4家廠商的多樣少量、客製等產品特質,發那科鎖定了機器人與NC控制器等可量產的製造設備核心或延伸單體,並做到全球第一,算是一項奇蹟,這正是其高獲利的關鍵。

價值創造型智慧製造崛起

扣除發那科特例,我支持Panasonic的最近主張:高品質大量製造的思想已經阻礙日本製造企業的創新,從顧客價值出發的多樣少量客製產品趨勢,才是創新主流。產品數位化結合IoT日漸普及,智慧社會已經出現。然而,我們的調查發現,支持智慧社會需求產品的製造現場本身,IoT的價值創造型智慧製造才剛剛開始。

2017年10月研究團隊首次討論此次主題的訪問對象企業,列出5家優先企業。盡管優先目標達成率達到80%,仍然到行前兩周才取得所有企業的最終確認。除了研究團隊在日本產業界的長期耕耘外,還要特別感謝學會大前輩貫隆夫教授、碩博士班同窗上智大學山田幸三教授的慷慨協助。我們再次確認了社會科學的不變原理:知識學習奠基於信任與關係所交錯的知識網絡。我們的結論是,雖然IoT或AI對產業的衝擊,如火如荼,但在製造現場應用,則尚處於篳路藍縷的摸索或草創階段。

【2017.08.30 經濟日報】 文/劉仁傑

就在這個8月,鴻海集團在白宮宣布投資美國100億美元、在大阪與台北召開入主夏普(Sharp)周年記者會,鴻海在美日的新投資或併購話題不曾間斷。

事實上,此波全球製造回流(Global Reshoring)始於2012年。相較於奇異(GE)、大金(DAIKIN)等回流美日或投資美國的知名企業,鴻海併購夏普並攜手投資美國,從宏觀角度,仍被認為是規模與潛力最大的全球製造回流先進國案例。

2012年是全球製造業的轉捩點。中國勞動成本上漲、內需帶動服務業快速崛起,全球製造業大量外包給中國的風潮式微,接棒的是在美日響起的製造復興號角。

這個製造回流全新趨勢,在本質上打破了過去20年的全球化典範:海外經營(offshore)與委外生產(outsourcing)。製造業巨頭紛紛投入資金,重建美日工廠。

奇異被認為是美國製造回流最積極的廠商,2012年投入10億美元改造肯達基州的工廠,移回中國與墨西哥的電源熱水器與洗衣機製造;2015年賣掉了金融部門專心投入智慧製造,是公認用軟實力創造硬體附加價值的典範,從製造飛機引擎,發展出為航空公司服務的FES(Flight Efficiency Services)最被各界所知悉。

大金透過精實系統學習,家用空調廠內製程時間(Lead Time)從2003年的68小時降至2008年的9.5小時,結合在大陸與歐美的投資與併購,2010年超越美國的Carrier,成為全球空調霸主。2015年大金製程時間進一步縮短到4.94小時,由於能夠有效調適市場變化,將2000年代中期在中國擴大的產線移回日本滋賀廠,繼續維持其高度的成長與獲利。

鴻海集團投資美日,雖然在規模上將超過奇異與大金,但未來不僅要挑戰在先進國市場的品牌經營,也要從仰賴低成本製造邁向兼顧顧客價值的智慧製造。嚴格說,真正的挑戰才剛剛開始。

在全球化風潮下,鴻海結合速度經濟與規模經濟躍上全球舞台,成為全球最大電子代工企業。總能掌握各階段業界的領導客戶,從PC時代的戴爾與惠普、手機時代的諾基亞,到智慧手機的蘋果,卓越的客戶開發與成本管控能力廣被產學界所稱頌。然而,鴻海正搭上全球製造回流列車,競爭本質卻迥異於其過去在新興工業國代工的成功模式。

鴻海集團投資日美顯示擺脫既有代工模式的決心。從可持續經營的觀點,鴻海的競爭典範變革與人才培育模式將首當其衝,已經面臨嚴峻挑戰。同時,獨樹一幟的公司治理模式,以及與競合企業間的互動模式,也將面臨調整。鴻海能否像全球一流製造企業,迎接這個與時俱進的變革挑戰,非常值得關注。

原文連結:經濟日報

網路連結:聯合新聞網