【 2019.08.30 經濟日報/劉仁傑 】

這幾年,台灣與日本製造企業有如難兄難弟,面對市場環境劇烈變化,獲利每下愈況。他們逐漸體會到一個殘酷的事實:主觀的「產品製造」已經無法取得相對應的利潤,關注顧客「目的實踐」才是獲得顧客價值的關鍵。

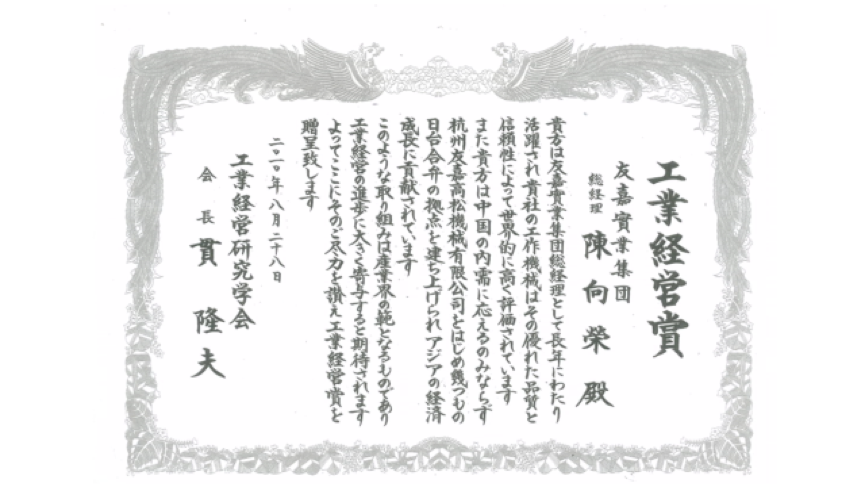

總部設在日本大阪市的工業經營研究學會,8月底在台中東海大學召開國際大會,就以關注顧客「目的實踐」作為主題,探討如何聯手實踐顧客目的、共創全新價值。

「目的實踐」源自日文的kotozukuri(ことづくり),是指透過關注顧客使用產品達成目的「這件事」的過程,提出整合型解決方案,達到改善生活(消費財)或提高工作價值(生產財)的目的。

顧客價值是企業存立的基礎。沒有顧客價值,核心能力將變成孤芳自賞,「顧客目的實踐」才是企業的可持續競爭力。

捷安特是全球最大的自行車製造商,不僅生產一流的越野車,洞察戶外活動的需求,成立基金會與地方政府聯手打造自行車專用道、設立支援騎車環島的旅行社協助新手上路,讓高階自行車愈來愈受歡迎。

因此,捷安特正從一流的產品製造商,邁向一流顧客目的實踐方案的提供企業。捷安特不僅提供具有魅力的越野車,更積極幫助顧客達成騎乘自行車環島、提高生活水準的目的,拉動產品製造與目的實踐的高附加價值商品製造循環。

松下的強固型電腦占有率世界第一,絕緣片的最大供應商卻是位於八里、只有38名員工的實力公司。實力洞察松下強固型電腦的多樣少量、組裝過程追求配套供料的苦楚,自行設立出貨店面有效支援松下的最終組裝與準時出貨,與品牌聯手持續實踐最終法人顧客的最高滿意度。

實力成功的關鍵不在於產品製造技術,而在理解顧客缺料的痛點,幫助顧客企業「目的實踐」,獲得令人羨慕的高利潤。

以上案例說明了從後製程顧客、顧客的顧客,甚至最終顧客的「目的實踐」出發的重要性。這個能力具備釐清目的、理解目的實踐上的苦楚、提出解決方案等三個特徵。因此,「目的實踐」的關鍵在於深入顧客使用現場,從顧客使用產品達成目的的完整過程,提出有效的解決方案,真正解決顧客的切身之痛。

「目的實踐」可以是一個流程,諸如物流中心按照現場組裝節拍與組裝手順,設計配套供料台車,提升組裝效率;甚至用相同觀念朝上游整合供應商,發展出進料、驗料與備料的連續作業。

當然,「目的實踐」更適合用在工具機企業的銷售提案。一位超級營業員因為理解顧客擬購買切銑複合機是為了縮短製程時間,從顧客製造流程觀點提案購置具交換台的NC工具機,用低成本達到相同目的,深受顧客讚揚。

正因為能夠實踐目的,從顧客觀點幫顧客節省支出,讓顧客價值決定售價,銷售利潤卻遠高於銷售昂貴的切銑複合機,具備共創價值、追求雙贏的意涵。